循环泵填料密封的特点及维护

循环泵填料密封的特点及维护

摘要:通过引进循环泵的密封特点的介绍 ,如何克服日常更换填料和加注润滑 油脂的随意性、盲目性,科学地维护保养设备进行了阐述,列举了密封系统常见的故障及解 决措施。

关键词:循环泵;密封;维护

1 引进循环泵的密封特点

引进瑞士苏尔寿公司供盐硝联产生产的循环泵,其料液密封的特点是采用内道和外道的两种 密封形式。内道密封是卤水密封,外道密封是淡水密封。滚动轴承的润滑油密封,两端采用 骨架式油封和端盖上另加外锥盖旋转密封相结合。

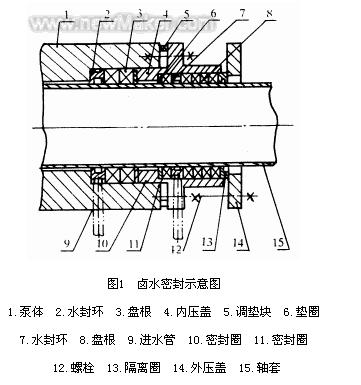

1.1 卤水密封(见图1)

卤水经过一级预热器升温后,原卤温度由25℃左右升到53℃左右,作为各效循环泵 的卤水密封。卤水密封管径?25×3和?18×3,由特制的管接头将卤水压入填料箱内的水封 环。压装顺序:卤水封环在底部,两层填料盘根压在其上。填料压盖由调整垫块限制了深度 ,并且不直接压在盘根上,留有一定的间隙。填料压盖上面还装有两道密封圈。

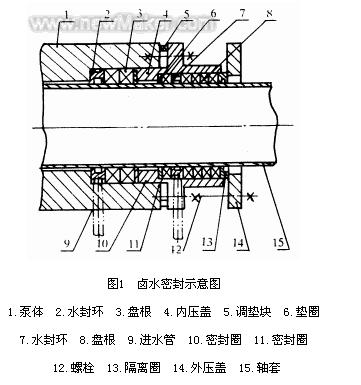

1.2 淡水密封(见图1)

由容积为2.2m3密封水桶储存密封的淡水,操作温度约为37.8℃,淡水密封水的主要来 源是二次蒸 汽的冷凝水,不够时,由淡水补充。各项操作参数如表1。

密封水系统压力在0.0m=7.0×105(Pa)

淡水填料盘根压入填料箱内的顺序:底部压一垫圈,其上压一 圈盘根,装淡水封环,再压四圈盘根,装隔离环,再装填料压盖。

1.3 油密封

滚动轴承的组合结构采用一端游动,另一端固定的形式。靠皮带轮端为两副单列向心推力轴 承,靠泵体端为一副向心圆柱滚子轴承。滚动轴承的润滑剂采用锂基润滑油脂,两端密封采 用骨架式油封与端盖外锥盖旋转密封相结合,有效的防止料液进入轴承内污染润滑油。

2 密封系统常见的故障

2.1 密封水中断或密封水不合格(包括水质、水压、流量),造成烧毁盘根、损坏轴套。

2.2 填料盘根质量不合格,造成使用期短、密封不严、引起泄漏。

2.3 压装盘根不规范,造成损坏轴套、填料箱壁、泄漏、甚至停止运行。

2.4 润滑油脂质量不合格,造成损坏滚动轴承、轴、泵等其他部件。

2.5 没按标准注入适量的润滑油脂。注入量少或缺油、造成干磨擦,注入过量造成温升。

3 安装填料盘根的技术要求

3.1 安装前的检查工作

3.1.1 检查轴套有无机械损伤、沟槽、弯曲、腐蚀、粘附的机械杂质等缺陷。如果没有 办法修理的缺陷,应及时采取其他处理办法。

3.1.2 检查填料盘根底部是否有偏斜不平,其箱壁是否光洁,有无机械损伤等缺陷。

3.1.3 检查盘根的型号、材质是否符合要求,盘根编制的松紧程度如何,表面是否平整 、光洁,有无背股外露丝头。盘根的宽度应与盘根箱尺寸一致,或者稍大1mm~2mm。

3.1.4 检查盘根压盖、轴套间隙是否过大,一般不得大于0.1mm~0.15mm。

3.1.5 检查压装盘根的胎具尺寸和光洁度是否符合要求。

3.2 切割盘根的要求

3.2.1 切割盘根时,将盘根绕在同样直径的钢管或圆钢上,用锋利的刀切割,以保证切 割尺寸正确、切口平行,无松散的丝头。

3.2.2 盘根接口应切成30°角度。

3.3 安装盘根的要求

3.3.1 压装盘根前应仔细地清除盘根箱内旧盘根、夹渣、脏物、金属屑等,注意避免划 伤轴套和盘根箱壁。

3.3.2 压装盘根应制作专用胎压具,其胎具光洁度不得低于6.3。 假如胎具表面不光洁,容易损伤轴套和盘根箱壁。

3.3.3 盘根要轻拿轻放,安装时应装入工作盒内随用随取,不要任意随地放置。

3.3.4 压装盘根前,在盘根内缘边涂敷一薄层用机械油调和的鳞状石墨粉,以利安装。

3.3.5 压第一圈盘根特别重要,对保证密封起关键作用,应仔细压实、压好。

3.3.6 压装盘根的每一圈接口必须错开,按下面三种型式任选一种均可。

①每圈盘根的接口相错120°。

②压装第一二圈盘根,接口相错180°,第三四圈盘根相错90°,再依前如此相错类推。

③每圈盘根相错90°。

3.3.7 盘根压入第一二层后,应盘车检查一下压装盘根的松紧程度。压不紧,起不到密 封作用。压得过紧,轴在高速旋转下产生摩擦热,将会损伤轴套。

3.3.8 上盘根压盖时用力要均匀,四周的间隙应保持一致,防止上偏。如果盘根受压不 均匀,也容易很快地磨损盘根。压盖压入盘根箱的深度,一般为一圈盘根的高度,但不得小 于5mm,并留出再旋紧余地。

简单控制四周间隙一致的方法:先将拧入箱体上的双头丝杆露出长度一样,上层盖时,只量 露出丝长一样,就可较好的保证四周间隙一致。

4 注入润滑脂的技术要求

引进循环泵采用锂基润滑油脂,是一种带有“多用途”的油脂,其性质可防湿、抗高温(110℃)还可防腐,滴点约为185℃,渗透级为2级或3级,不允许与钠基和钙基油脂混合使用 。

油脂注入量约为轴承壳体40%~60%,(当转速n≤1500转/分时,装入量为轴承腔空间的2/3, 当转速n>1500转/时,装入量为轴承腔空间的1/3~1/2)。油脂注入量少或缺油,造成干摩 擦;油脂注入量过多或充满轴承腔空间,轴承温度将急剧上升,这不仅损失能量,还会加速 润滑脂分解,使其逐渐失去润滑性能。

掌握油脂注入量的方法:首先,根据不同型号的轴承外径、宽度及预留空间,算出滚动轴承 的容腔空间,再结合转速,分门别类的确定注入量。如果是人工加油,根据其注入量加油, 就可避免或减少加油的盲目性。如果进行技术改造,在轴承壳体上安装油脂调节器。